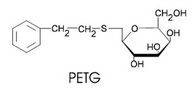

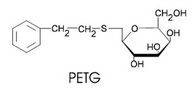

PETG- Tereftalato de polietileno modificado con glicol

El PET es un material termoplástico semicristalino. Inicialmente se usaba solo para la fabricación de fibras; finalmente se usó para películas y botellas. Hoy, el PET es uno de los materiales de embalaje más importantes. Los grados moleculares más altos, modificados con agentes nucleantes para acelerar la cristalización, pueden usarse para moldeo por inyección. Se distinguen tres grados generales de PET: PET cristalino (PET-C), PET amorfo (PET-A) y copolímeros de PET con mayor resistencia al impacto (PET modificado con glicol, PET-G). El polietilen tereftalato de glicol (PETG) es una variación amorfa del PET. El PETG no se puede orientar y por tanto no encontrarás preformas de este tipo de resina. Extrusión, moldeo por inyección y soplado y moldeo por soplado secuencial El moldeo por soplado es posible para PETG, y también se utiliza con frecuencia para la impresión 3D. La claridad y la resistencia química se consideran buenas en comparación con las tres variaciones anteriores, sin embargo, el PETG tiene poca resistencia al impacto.

Copolímeros de PET

Los copoliésteres (PETG, PCTA, PCTG, etc.) son resinas amorfas que se derivan de la policondensación de un ácido y un glicol. Se caracterizan por una excelente estética, alta transparencia, alto brillo y fácil coloración. A diferencia de muchas otras resinas amorfas, no son muy sensibles al agrietamiento por tensión y tienen una excelente resistencia química. También tienen alta resistencia al impacto y alargamiento a la rotura. hasta más del 300%.El tereftalato de polietileno está disponible como un homopolímero y también se puede modificar para producir copolímeros (conocidos como PETG o PET-G - tereftalato de polietileno modificado con glicol), lo que lo hace más deseable para una aplicación particular.

Propiedades

Las propiedades mecánicas dependen del grado de cristalinidad, que a su vez depende de las condiciones de procesamiento durante el moldeo por inyección. Las temperaturas del molde de 140°C, los largos tiempos de residencia y el recocido dan como resultado un grado de cristalinidad de 30 a 40%. Estas piezas exhiben una alta rigidez y resistencia por debajo de 80°C y un bajo deslizamiento bajo carga estática constante. Sin embargo, su resistencia al impacto se encuentra entre el acrílico y el policarbonato, mientras que el deslizamiento y yas propiedades de desgaste son buenas. Se desean piezas amorfas cuando se requieren alta transparencia, alta tenacidad, excelentes propiedades de deslizamiento y desgaste, baja contracción y alta estabilidad dimensional. A ≈ 80°C, los componentes de PET amorfo exhiben una región de transición vítrea en la que el módulo de elasticidad, particularmente de grados no reforzados, disminuye bruscamente. Las calidades altamente reforzadas exhiben integridad estructural hasta ≈ 250°C. La temperatura de servicio a largo plazo oscila entre 100 y 120°C.

Las propiedades mecánicas dependen del grado de cristalinidad, que a su vez depende de las condiciones de procesamiento durante el moldeo por inyección. Las temperaturas del molde de 140°C, los largos tiempos de residencia y el recocido dan como resultado un grado de cristalinidad de 30 a 40%. Estas piezas exhiben una alta rigidez y resistencia por debajo de 80°C y un bajo deslizamiento bajo carga estática constante. Sin embargo, su resistencia al impacto se encuentra entre el acrílico y el policarbonato, mientras que el deslizamiento y yas propiedades de desgaste son buenas. Se desean piezas amorfas cuando se requieren alta transparencia, alta tenacidad, excelentes propiedades de deslizamiento y desgaste, baja contracción y alta estabilidad dimensional. A ≈ 80°C, los componentes de PET amorfo exhiben una región de transición vítrea en la que el módulo de elasticidad, particularmente de grados no reforzados, disminuye bruscamente. Las calidades altamente reforzadas exhiben integridad estructural hasta ≈ 250°C. La temperatura de servicio a largo plazo oscila entre 100 y 120°C.

Ventajas

- Buena capacidad de impresión (offset y serigrafía)

- Laminación fácil: las capas se unen entre sí sin adhesivo

- Buena capacidad de flexión dinámica para tarjetas con una vida útil de cinco años

Desventajas

- Resistencia a la temperatura moderada

Propiedades óptica

El polietileno tereftalato se define por ser un material semicristalino, este, cuando sufre procesos de calentamiento, según como se produzcan, puede ver algo alterado su aspecto, presentando la placa resultante cierto grado de blanqueamiento. Esta alteración es debida a que ha sufrido un proceso de cristalización, es decir, las cadenas de polímero que lo componen se alinean y afectan a su traslucidez. En cambio, el PETG, es un copoliéster amorfo el cual no cristaliza con el aumento de temperatura ni con otros procesos de manipulación. Las placas resultantes aún y después de sufrir procesos de termomoldeo, plegado o mecanización, continúan presentando unas propiedades ópticas excelentes, destacando su transparencia entre todas ellas.

Propiedades Químicas

Excelente resistencia al ataque químico y alta resistencia al agrietamiento por estrés ambiental, en particular en comparación con los policarbonatos, debido a la naturaleza semicristalina de los poliésteres. Mejor resistencia a los ácidos que las poliamidas y la resina de acetal, buena resistencia a alcoholes y solventes. El PET se vuelve blanco cuando se expone al cloroformo y también a otros químicos como el tolueno. Tiene xcelente resistencia a los alcoholes, hidrocarburos alifáticos, aceites, grasas y ácidos diluidos, con resistencia moderada a álcalis diluidos, hidrocarburos aromáticos y halogenados. El PETG responde satisfactoriamente ante los hidrocarburos como los aceites minerales y vegetales, la trementina, el hipoclorito de sodio y los alcoholes: etanol y glicerina y de manera regular al metanol, se ve atacado por disolventes como son las acetonas, el cloroformo y el éter etílico, además de por amoniaco o el tolueno.

Polimerización

Mientras que el PET (polietileno tereftalato), es un polímero que se obtiene mediante la combinación de dos monómeros TPA o DMT con glicol etilénico, a partir de una reacción de policondensación teniendo como resultado un polímero termoplástico lineal con un alto grado de cristalinidad. El PETG tiene la misma composición que el PET, al que se le ha añadido un aditivo plastificante como el glicol. Cuando se usan niveles más altos de EG, se produce un copoliéster más cercano al PET llamado tereftalato de glicol de polietileno (PETG). Con esta variación, este copoliéster polímero consigue tener un comportamiento mejorado respecto a su antecesor en diferentes aspectos como son su transparencia, resistencia, flexibilidad y alta estabilidad al impacto.

Trabajabilidad

Los principales métodos de procesamiento para PET son el moldeo por inyección y el moldeo por soplado y estirado de una y dos etapas para botellas y envases de PET. Se extruyen películas, láminas y perfiles sólidos. Antes del procesamiento termoplástico, los gránulos húmedos deben secarse durante ≈ 10 ha 130°C. Para el moldeo por inyección de piezas amorfas, la temperatura de fusión debe oscilar entre 260 y 290°C; la temperatura del molde debe ser superior a 60°C para piezas amorfas. Además, destaca también por su transparencia y brillo similares al vidrio, y también es un termoformable rígido que permite el llenado en caliente. La posibilidad de termomoldeo sin pre-secado en ambos materiales economizan el citado proceso. Siempre se ha de trabajar en un rango de temperaturas de 120°C a 150°C, en el caso del PET, y algo más elevado con el PETG, de 120°C a 160°C.

Aplicación

El Tereftalato de Polietileno Glicol, siendo un termoplástico transparente que se puede moldear en una gran variedad de formas, por lo que es adecuado para una amplia gama de aplicaciones. Con PETG se pueden fabricar vasos, charola termoformados fácilmente, expositores lo que lo hace excelente para stands de punto de venta. Es principalmente utilizado en aplicaciones de interior y también se puede imprimir o pintar. Tarjetas de fidelización, tarjetas bancarias, tarjetas de identificación

Poliésteres amorfos, PET modificado con CHDM y PCT

El tamaño y la forma del CHDM lo convierten en un diol eficaz para modificar la cristalinidad en los poliésteres. La disminución en las velocidades de cristalización para niveles bajos de incorporación de CHDM en PET, donde se representan los tiempos medios (medidos por dsc) para la cristalización frente a la temperatura en la masa fundida. Cuando se copolimeriza con EG y TPA, los rangos de composición intermedia, desde aproximadamente 70/30 CHDM / EG a 20/80 CHDM / EG, tienen velocidades de cristalización muy lentas y no muestran picos de cristalización cuando se escanean con dsc a 20°C/min y por tanto, son poliésteres amorfos. Estas composiciones se pueden procesar en láminas transparentes y artículos moldeados.

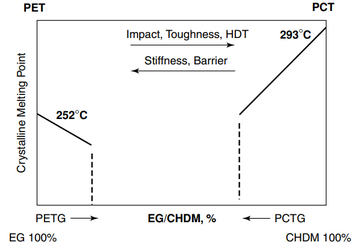

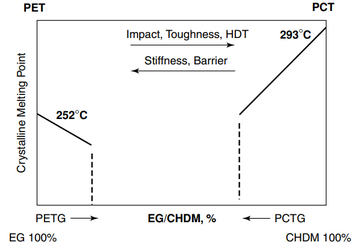

Como la composición varía de una composición de PETG a una composición de PCTG, se observan varias tendencias generales de propiedades. Estos se ilustran en el esquema de la figura. El aumento del nivel de CHDM conduce a un aumento de la tenacidad, medida por el impacto y el aumento de los valores de elongación a la rotura, una disminución del módulo de tracción y aumentos de Tg y HDT. En la Tabla 4 se muestra una comparación de las propiedades físicas y mecánicas para una composición de PETG de aproximadamente 70 EG/30 CHDM y una composición de PCTG de aproximadamente 60 CHDM / 40 EG. Preparación de PETG y PCTG amorfos. En general, los poliésteres de PETG y PCTG amorfos se pueden preparar mediante procesos estándar de policondensación en fase fundida, comenzando con DMT o TPA. Una diferencia significativa en la preparación de copoliésteres amorfos en comparación con los copoliésteres cristalinos es la necesidad de lograr el grado requerido de polimerización directamente en el proceso de fase de fusión. Los poliésteres cristalinos se polimerizan fácilmente en estado sólido hasta altos grados de polimerización, evitando así cualquier problema con la viscosidad de la masa fundida en los reactores de acabado a gran escala utilizados para los procesos de fase fundida. Sin embargo, las lentas velocidades de cristalización de los copoliésteres amorfos prohíben la conversión a un estado cristalino, que se requiere para evitar la fusión de los gránulos o polvos usados en los procesos de estado sólido.

Procesamiento y aplicaciones de PETG y PCTG

La naturaleza amorfa de PETG y PCTG permite que se procesen en hojas y artículos transparentes y transparentes. PETG ha encontrado aplicaciones de gran volumen en productos de láminas extruidas de gran calibre, envases blíster, etc. Ofrece una mejor tenacidad que los productos en láminas de base acrílica y una mejor resistencia química que los productos de policarbonato. Los copoliésteres que contienen CHDM más altos a menudo se prefieren para aplicaciones en dispositivos médicos donde la resistencia a las soluciones de lípidos y la retención de propiedades después de la esterilización con gamma y óxido de etileno son importantes. Copoliésteres amorfos de PET y PCT modificados con ácido. Algunos de los beneficios de rendimiento de PCT frente a PET incluyen una mayor tenacidad, resistencia a la hidrólisis, propiedades eléctricas, color y claridad. Sin embargo, debido al alto punto de fusión del PCT (típicamente ∼290°C), este poliéster debe procesarse a temperaturas superiores a 300°C. Esto da como resultado un rango de procesamiento muy estrecho para PCT con el fin de evitar la degradación. La incorporación de niveles relativamente bajos de un diácido modificador, tal como IPA, en PCT produce composiciones de PCTA que son menos cristalinas y tienen puntos de fusión más bajos pero que retienen las buenas características de tenacidad y otras propiedades beneficiosas de PCT. A medida que aumenta el nivel de isoftalato en el PCTA, el punto de fusión disminuye y aumenta la ventana de procesamiento. El IPA también se usa en niveles bajos como modificador de PET. Proporciona una ligera mejora en las propiedades de barrera y también permite una temperatura de procesamiento ligeramente más baja. Los niveles más altos de modificación de IPA del PET pueden mejorar aún más las propiedades de barrera, pero conducen a una pérdida significativa de tenacidad y resistencia al calor de los envases moldeados. Por el contrario, la PCT se puede modificar usando altos niveles de IPA para producir composiciones de PCTA con propiedades sobresalientes. Por encima de aproximadamente el 20% de incorporación de isoftalato, los copoliésteres de poli (tereftalato de 1,4-ciclohexilendimetileno-coisoftalato) son termoplásticos amorfos resistentes, que son fáciles de procesar. Estos materiales amorfos pueden procesarse a 230-280°C, mucho más bajo que las temperaturas superiores a 300°C requeridas para PCT sin modificar. Se pueden moldear por inyección para formar piezas resistentes y transparentes y también se pueden extruir en láminas, tuberías y perfiles. Las propiedades de una PCTA amorfa típica que tiene una composición de aproximadamente 70% en moles de TPA y 30% en moles de IPA y son muy similares a las de PETG y PCTG amorfas. Una ventaja de las composiciones de PCTA amorfa sobre los materiales de PETG y PCTG amorfos análogos (con EG como modificador) surge de la resistencia superior a la hidrólisis del PCTA. Esto se manifiesta en la capacidad de procesar por fusión el PCTA con un secado mínimo o nulo, mientras que el PETG y el PCTG requieren un secado más extenso para evitar una pérdida excesiva de peso molecular durante el procesamiento.

Preparación de PETG y PCTG amorfos

En general, los poliésteres de PETG y PCTG amorfos se pueden preparar mediante procesos estándar de policondensación en fase fundida, comenzando con DMT o TPA. Una diferencia significativa en la preparación de copoliésteres amorfos en comparación con los copoliésteres cristalinos es la necesidad de lograr el grado requerido de polimerización directamente en el proceso de fase de fusión. Los poliésteres cristalinos se polimerizan fácilmente en estado sólido hasta altos grados de polimerización, evitando así cualquier problema con la viscosidad de la masa fundida en los reactores de acabado a gran escala utilizados para los procesos de fase fundida. Sin embargo, las lentas velocidades de cristalización de los copoliésteres amorfos prohíben la conversión a un estado cristalino, que se requiere para evitar la fusión de los gránulos o polvos usados en los procesos de estado sólido. Procesamiento y aplicaciones de PETG y PCTG. La naturaleza amorfa de PETG y PCTG permite que se procesen en hojas y artículos transparentes y transparentes. PETG ha encontrado aplicaciones de gran volumen en productos de láminas extruidas de gran calibre, envases blíster, etc. Ofrece una mejor tenacidad que los productos en láminas de base acrílica y una mejor resistencia química que los productos de policarbonato. Los copoliésteres con mayor contenido de CHDM a menudo se prefieren para aplicaciones en dispositivos médicos donde la resistencia a las soluciones de lípidos y la retención de propiedades después de la esterilización con gamma y óxido de etileno son importantes.

Las propiedades mecánicas dependen del grado de cristalinidad, que a su vez depende de las condiciones de procesamiento durante el moldeo por inyección. Las temperaturas del molde de 140°C, los largos tiempos de residencia y el recocido dan como resultado un grado de cristalinidad de 30 a 40%. Estas piezas exhiben una alta rigidez y resistencia por debajo de 80°C y un bajo deslizamiento bajo carga estática constante. Sin embargo, su resistencia al impacto se encuentra entre el acrílico y el policarbonato, mientras que el deslizamiento y yas propiedades de desgaste son buenas. Se desean piezas amorfas cuando se requieren alta transparencia, alta tenacidad, excelentes propiedades de deslizamiento y desgaste, baja contracción y alta estabilidad dimensional. A ≈ 80°C, los componentes de PET amorfo exhiben una región de transición vítrea en la que el módulo de elasticidad, particularmente de grados no reforzados, disminuye bruscamente. Las calidades altamente reforzadas exhiben integridad estructural hasta ≈ 250°C. La temperatura de servicio a largo plazo oscila entre 100 y 120°C.

Las propiedades mecánicas dependen del grado de cristalinidad, que a su vez depende de las condiciones de procesamiento durante el moldeo por inyección. Las temperaturas del molde de 140°C, los largos tiempos de residencia y el recocido dan como resultado un grado de cristalinidad de 30 a 40%. Estas piezas exhiben una alta rigidez y resistencia por debajo de 80°C y un bajo deslizamiento bajo carga estática constante. Sin embargo, su resistencia al impacto se encuentra entre el acrílico y el policarbonato, mientras que el deslizamiento y yas propiedades de desgaste son buenas. Se desean piezas amorfas cuando se requieren alta transparencia, alta tenacidad, excelentes propiedades de deslizamiento y desgaste, baja contracción y alta estabilidad dimensional. A ≈ 80°C, los componentes de PET amorfo exhiben una región de transición vítrea en la que el módulo de elasticidad, particularmente de grados no reforzados, disminuye bruscamente. Las calidades altamente reforzadas exhiben integridad estructural hasta ≈ 250°C. La temperatura de servicio a largo plazo oscila entre 100 y 120°C. El tamaño y la forma del CHDM lo convierten en un diol eficaz para modificar la cristalinidad en los poliésteres. La disminución en las velocidades de cristalización para niveles bajos de incorporación de CHDM en PET, donde se representan los tiempos medios (medidos por dsc) para la cristalización frente a la temperatura en la masa fundida. Cuando se copolimeriza con EG y TPA, los rangos de composición intermedia, desde aproximadamente 70/30 CHDM / EG a 20/80 CHDM / EG, tienen velocidades de cristalización muy lentas y no muestran picos de cristalización cuando se escanean con dsc a 20°C/min y por tanto, son poliésteres amorfos. Estas composiciones se pueden procesar en láminas transparentes y artículos moldeados. Como la composición varía de una composición de PETG a una composición de PCTG, se observan varias tendencias generales de propiedades. Estos se ilustran en el esquema de la figura. El aumento del nivel de CHDM conduce a un aumento de la tenacidad, medida por el impacto y el aumento de los valores de elongación a la rotura, una disminución del módulo de tracción y aumentos de Tg y HDT. En la Tabla 4 se muestra una comparación de las propiedades físicas y mecánicas para una composición de PETG de aproximadamente 70 EG/30 CHDM y una composición de PCTG de aproximadamente 60 CHDM / 40 EG. Preparación de PETG y PCTG amorfos. En general, los poliésteres de PETG y PCTG amorfos se pueden preparar mediante procesos estándar de policondensación en fase fundida, comenzando con DMT o TPA. Una diferencia significativa en la preparación de copoliésteres amorfos en comparación con los copoliésteres cristalinos es la necesidad de lograr el grado requerido de polimerización directamente en el proceso de fase de fusión. Los poliésteres cristalinos se polimerizan fácilmente en estado sólido hasta altos grados de polimerización, evitando así cualquier problema con la viscosidad de la masa fundida en los reactores de acabado a gran escala utilizados para los procesos de fase fundida. Sin embargo, las lentas velocidades de cristalización de los copoliésteres amorfos prohíben la conversión a un estado cristalino, que se requiere para evitar la fusión de los gránulos o polvos usados en los procesos de estado sólido.

El tamaño y la forma del CHDM lo convierten en un diol eficaz para modificar la cristalinidad en los poliésteres. La disminución en las velocidades de cristalización para niveles bajos de incorporación de CHDM en PET, donde se representan los tiempos medios (medidos por dsc) para la cristalización frente a la temperatura en la masa fundida. Cuando se copolimeriza con EG y TPA, los rangos de composición intermedia, desde aproximadamente 70/30 CHDM / EG a 20/80 CHDM / EG, tienen velocidades de cristalización muy lentas y no muestran picos de cristalización cuando se escanean con dsc a 20°C/min y por tanto, son poliésteres amorfos. Estas composiciones se pueden procesar en láminas transparentes y artículos moldeados. Como la composición varía de una composición de PETG a una composición de PCTG, se observan varias tendencias generales de propiedades. Estos se ilustran en el esquema de la figura. El aumento del nivel de CHDM conduce a un aumento de la tenacidad, medida por el impacto y el aumento de los valores de elongación a la rotura, una disminución del módulo de tracción y aumentos de Tg y HDT. En la Tabla 4 se muestra una comparación de las propiedades físicas y mecánicas para una composición de PETG de aproximadamente 70 EG/30 CHDM y una composición de PCTG de aproximadamente 60 CHDM / 40 EG. Preparación de PETG y PCTG amorfos. En general, los poliésteres de PETG y PCTG amorfos se pueden preparar mediante procesos estándar de policondensación en fase fundida, comenzando con DMT o TPA. Una diferencia significativa en la preparación de copoliésteres amorfos en comparación con los copoliésteres cristalinos es la necesidad de lograr el grado requerido de polimerización directamente en el proceso de fase de fusión. Los poliésteres cristalinos se polimerizan fácilmente en estado sólido hasta altos grados de polimerización, evitando así cualquier problema con la viscosidad de la masa fundida en los reactores de acabado a gran escala utilizados para los procesos de fase fundida. Sin embargo, las lentas velocidades de cristalización de los copoliésteres amorfos prohíben la conversión a un estado cristalino, que se requiere para evitar la fusión de los gránulos o polvos usados en los procesos de estado sólido.